پروفیل چیست

پروفیل چیست ؟

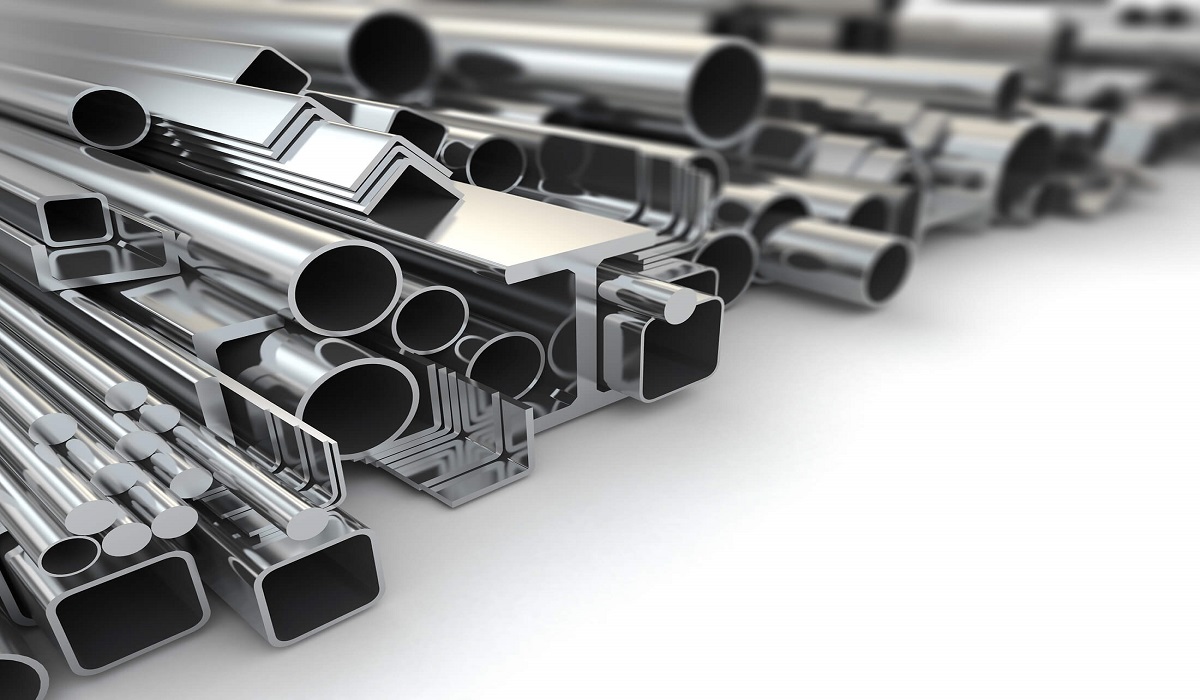

پروفیل چیست ؟ پروفیل از نظر لغتی، به معنای ثابت بودن یک مقطع در طولی مشخص و معین است. اما حتما این سوال برای شما به وجود آمده است، که این لغت در صنایع ساختمانی، به چه مفهومی تعلق میگیرد. پروفیل یا Profile در زبان لاتین، به تجهیزاتی گفته میشود، که در ساخت درب، پنجره، لوله یا نمای ساختمان از آنها استفاده میشود.

مثلا پروفیل آلومینیومی، برای ساخت قاب پنجرهها مورد استفاده قرار میگیرد. به طور کلی در صنعت ساخت و ساز و در مبحث تخصصی تعریف پروفیل، باید گفت، که دو نوع پروفیل باز و بسته وجود دارد.

پروفیل باز در ابعاد و ضخامتهای متنوع تولید میشود و در صنایع ساختمان سازی به عنوان مصالح مصرفی برای ساخت تسمه، تیرآهن، میلگرد، نبشی، ناودانی، هاش و چهارپهلو کاربرد دارد.

پروفیلهای باز، نوع دیگری دارند، که به پروفیلهای باز با سطح مقطع Z معروف هستند و در ساخت و سازهای بزرگتر مورد استفاده قرار میگیرند. از کاربردهای پروفیلهای باز با سطح مقطع Z میتوان به ساخت سقف سالنهایی بزرگی مانند سولهها، سالنهای ورزشی، انبارها و پارکینگهای عمومی اشاره کرد.

نوع دیگر پروفیلها، یعنی پروفیلهای بسته نیز، در تولید لوله، قوطی، پروفیل درب و پنجره، پروفیل پی وی سی و پروفیل های کرکره برقی کاربرد دارند.

پروفیل چگونه تولید میشود؟

حتما این سوال برای شما پیش میآید، که کارخانههای تولید پروفیل، آن را چگونه تولید میکنند. در این قسمت، قصد داریم به پاسخ این سوال بپردازیم. کارعمده کارخانجات لوله و پروفیل، در واقع تبدیل ورقهای فولادی یا همان کلاف به روش نورد سرد به محصول نهایی با شکلها و ابعاد مختلف است.

در حقیقت میتوان گفت، که پروفیلهای باز یا بسته، پس از گذراندن فرآیندی مشخص تولید میشوند. این فرآیند شامل مراحل مختلفی است.

مرحله اول: تامین مواد اولیه

امروزه قسمت عمده مواد اولیه مصرفی که مربوط به تولید پروفیل در اکثر کارخانجات ایرانی هستند، از طریق فولاد مبارکه و قسمتی نیز از کشورهای آسیای میانه، برزیل، اروپا و اروپای شرقی تهیه میشوند.

ورق مصرفی جهت تولید پروفیل، باید ترکیبات شیمیایی خاصی داشته و از خواص مکانیکی مناسبی برخوردار باشد، تا در هنگام تولید برای سازنده و در نهایت برای مصرف کننده مشکلی ایجاد نکند.

ورق مصرفی با استاندارد ST37.2 یا JIS G 3131 یا G 3132 دارای ترکیبات شیمیایی مشخصی شامل سیلیس با ۰/۳۵، کربن با ۰/۳ تا ۰/۱، گوگرد ۰/۰۴، فسفر ۰/۰۴، منگنز ۰/۵ بوده و برای تولید پروفیلها پیشنهاد و مورد مصرف است. البته این استاندارد ممکن است، در مواقع خاص تغییر کند.

ورقهای فولادی پس از ورود به کارخانه توزین و با توجه به مشخصات ابعادی و مصرف آنها در قسمتهای مختلف، انبار شده تا وارد پروسه تولید شوند.

مرحله دوم: برش کلاف به شکل نوار

کلاف های خریداری شده در دستگاههای برش به نوارهایی با عرض مشخص بریده میشوند. این دستگاهها با توجه به سفارش و نحوه بهره برداری، دارای قسمتهای مختلف میباشند و بر همین اساس بعضی از آنها تمام اتوماتیک و برخی دیگر نیمه اتوماتیک هستند.

یک دستگاه برش معمولاً دارای قسمتهای ذخیره کلاف، میز حمل کننده، ضربه گیر، کلاف گیر، و سیستم بازکننده طوقههای کلاف، سیستم کنترل کننده کناره برای بهتر تنظیم شدن، صاف کننده ورق، گیوتین و قرقرههای هدایت ورق، غلتکهای تغذیه ورق، قسمت اصلی برش، غلتکهای جداکننده نوارهای بریده شده، نگهدارنده نوارها و نهایتاً نوار جمع کن است.

پس از قرار گرفتن کلاف روی کلافگیر که خود نیز دارای حرکت گردشی است، کلافگیر میچرخد و پس از بازشدن طوقها سر ورق زیر غلتکهای صاف کننده هدایت میشود. این اتفاق باعث صاف و تخت شدن ورق میشود. توسط گیوتین سر ورقها بریده میشود، تا برای جوشکاری در قسمتهای بعدی اشکالی وجود نداشته باشد.

آن گاه ورق توسط غلتکهای تغذیه به طرف دو عدد شافت اصلی که دارای محرک هستند حرکت میکنند. بر روی شافتهای اصلی تیغههایی از فولاد وجود دارد، که عملیات حرارتی بر روی آنها انجام میشود و سختی آنها به بین ۵۹ تا ۶۱ راکول رسیده است. همچنین فواصل آنها متناسب با عرض نوارهای مورد نیاز تنظیم شده است. در اثر عبور ورق از بین تیغهها عمل برش انجام میشود.

حرکت ورقها یا در اصل همان نوارها به سمت جلو ادامه دارد و به منظور این که نوارهای بریده شده به طور دقیق رو به جلو هدایت شوند، از دو عدد شافت جدا کننده عبور داده میشود، که برروی آنها تیغههای کوچکی مستقر شده است و در نهایت سر اولیه نوارها بریده میشود و در گیره مخصوصی که در داخل نوار جمع کن قرار دارد، درگیر میشود. قطر نوار جمع کن، توسط سیستم هیدرولیک چند سانتیمتر باز میشود.

این عمل از یک طرف باعث جمع شدن دو لبه گیره و گرفتن سر نوارها شده و از طرفی در پایان زمان تخلیه نوارها، با عمل جمع شدن نوارگیر، داخلیترین لایه ورقها جدا شده و به سهولت میتوان نوارها را توسط میز متحرک و صفحهای که در جهت محور اصلی حرکت میکند به خارج هدایت کرد.

از این مرحله به بعد، کشیده شدن ورق توسط نوار جمع کن تا تمام شدن کل طول کلاف انجام میشود. در نهایت نوارها دسته بندی و به قسمتهای مختلف خطوط تولید انتقال پیدا میکنند.

مرحله سوم: تولید لوله و پروفیل

قوطی و پروفیل را میتوان به دو طریق مستقیم و غیرمستقیم تولید کرد. روش انتخابی بستگی به امکانات ماشینی از نظر طراحی دارد. معمولاً پروفیل باز به روش مستقیم تولید میشود.

دستگاههای تولید لوله و پروفیل عموماً دارای قسمتهای تغذیه نوار، گیوتین، قسمت جوش سر و ته نوار، انباره، فرمینگ که از دو قسمت شکل دهنده اولیه و شکل دهنده نهایی تشکیل شدهاند، قسمت جوش دو لبه پروفیل، براده برداری، سردکن، سایزینگ با تعداد ۴ تا ۶ دروازه، خمش و پیچش گیر، برش یا اره اتوماتیک، شتاب دهنده و در نهایت میز تخلیه است.

با توجه به اینکه دستگاه برای ساخت چه تولیداتی طراحی شده و به چه روشی ساخته شده باشد، قسمتهای نام برده شده با کمی تغییر از نظر تعداد و اندازه، ساخته خواهد شد. ولی موضوع مهمی قابل ذکر آن است، که عمل اصلی این دستگاهها از شکل دادن به ورق در حال عبور از بین دو قالب بالا و پایین در حال چرخش در دروازههای مختلف تا تولید محصول نهایی باید به روش سرد انجام شود.

پروفیل چیست دیدگاه

قیمت پروفیل های شرکت شما به چه صورت است؟